天元锰业为锰硅合金发展提供创新样本

2021年,天元锰业集团锰硅厂鼓足干劲、奋发进取,1月份超额完成锰硅合金月度生产任务,比计划产量多生产1645吨;严控生产成本,吨成本下降600元,喜迎新年“开门红”。

在稳产、高产的基础上,该厂深挖科技潜力,成功取得“原料用加纳锰矿配比达100%,烧结矿生产配比达100%”两项冶炼新工艺技术,填补了国内外该项技术的应用空白,开创了行业领域先河。

紧扣安全环保,提升管理效能

锰硅厂紧紧围绕安全环保生产主线,落实责任,提升管理效能。严抓日常工作,定期或不定期开展安全环保大检查,及时消除安全隐患,落实风险防范;环保方面,完成了相关信息系统的申报,每月在政府网站公开自行检测结果;完善了各项管理制度,加强内部管理,确保分工明确、职责清晰,全力保障各项工作扎实开展、稳步推进。

紧抓人员培训,夯实生产基础

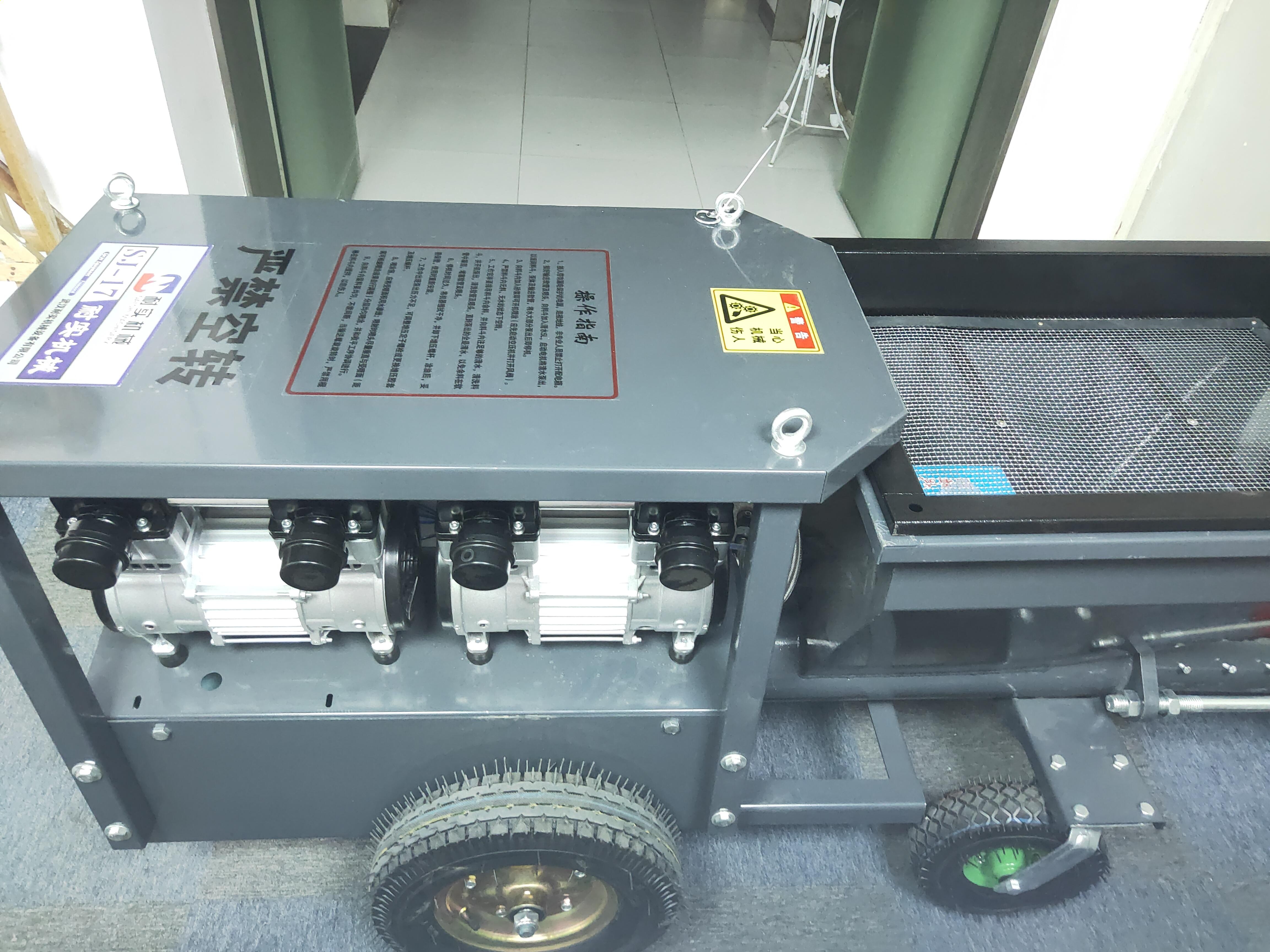

矿热炉投产后,该厂分批、多次组织岗位人员开展业务技能培训。从工艺、设备入手,对工艺参数、设备构造、设备性能、维修保养、安全操作规程等进行详细讲解,帮助员工深入了解新设备、新工艺的操作方法和注意事项。巩固了员工的理论知识,增强了全员的安全意识,提升了相关人员的设备操作和管理能力,为安全生产打下基础。

紧盯设备管理,提高产量质量

针对现场设备多、“5S”管理任务重的实际,把设备包机到人。做到“人人头上有指标,个个肩上有责任”,使全员参与设备管理,形成“齐抓共管”的良好局面,设备运行率达99.9%,有力保障了设备长期安全运行,锰硅合金产量、质量得到进一步提升。

紧跟工艺改进,创造行业奇迹

因采用的是冶炼新工艺,管理人员大胆创新、精心计算,不断调整各项工艺参数,优化各项指标,使生产更加稳定。为进一步提升生产效益,管理人员创新性地将加纳碳酸锰矿石作为生产锰硅合金的原材料,积极与设备厂家沟通对接,为工艺改进夯实了基础。经1个多月的技术攻关和反复实践验证,不仅完全掌握了新工艺的核心关键技术,还使生产配比由原来的15%增至现在的100%。新工艺技术,得到了前来集团调研的同行的称赞,获得“此举创造了国内外锰硅行业的冶炼奇迹”的赞誉。

深挖降本增效,经济效益明显

为降低生产成本,管理人员大胆创新,将集团电解锰厂、硫酸厂、锰锭铸造厂生产过程中产生的精滤渣、阳极渣、硫酸渣、锰锭除尘灰、锰锭渣等,作为生产锰硅合金的原料进行试验。经理论分析结合实践试生产,技术人员按比例将精滤渣、硫酸渣、锰锭除尘灰、锰锭渣作为生产原料,与碳酸锰矿粉进行掺配烧结,预计全年可节省矿石成本6000余万元,实现经济、环保效益最大化。采用兰炭代替价格相对较高的焦炭,经过多次试验和调整,兰炭使用配比从30%逐步增加至50%,预计全年可节省燃料成本5000余万元。

“在锰硅合金行业,烧结矿的掺配比例大多在40%左右,最高能达到50%。我们通过改进工艺和试验调整,使烧结矿的生产配比增加到100%,这在行业里是绝无仅有的。”该厂负责人说。

“十四五”期间,该厂将立足新发展格局,继续以坚如磐石的信心、只争朝夕的劲头、坚韧不拔的毅力,全力做好2021年的安全生产工作,继续为锰硅合金行业新发展、高质量发展提供鲜活的实践样本。

免责声明:市场有风险,选择需谨慎!此文仅供参考,不作买卖依据。