世界今日讯!三次风管双进风改单进风及脱硝系统技术创新改造实践

摘要:随着水泥行业技术的不断进步和优化,近几年很多水泥企业都对预热器分解炉系统进行降阻和工艺布置优化,从而实现产量的提升和能耗的降低。部分预热器分解炉系统的三次风管采用双进风进入分解炉的进风方式,在生产中存在一定的技术缺陷,导致预热器系统阻力偏大、能耗偏高、产量偏低,增加了企业运行成本。目前国内很多企业都将三次风管双进风改为单进风,本文通过分解炉改造实践应用,将三次风管双进风方式改造为单进风方式,同时结合分解炉还原脱硝系统将分解炉C4下料管及尾煤管工艺设备进行合理的布置优化后,取得了很好的工艺效果,产生了很好的经济效益,使改造过的熟料生产线能耗明显下降,熟料产量也有明显提升。

关键词:三次风管;脱硝;降阻

0 引言

(资料图片)

(资料图片)

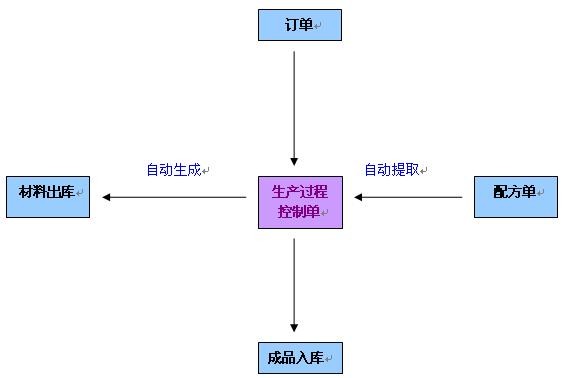

2021年11月,河南汇金智能装备有限公司对甘肃某熟料生产线天津院设计的5000吨生产线和宁夏某熟料生产线南京院设计的2500吨生产线进行了烟气脱硝系统改造和三次风管降阻系统优化改造。改造后效果较为明显,三次风管降阻系统优化和烟气脱硝系统改造后氮氧化物控制在320mg/m3以内时,吨熟料氨水用量1kg以内;也可实现氮氧化物可以控制在100mg/m3以内,吨熟料氨水用量3.5kg左右,同时C1出口系统压力明显下降(见表1、表2)。

1.系统存在的问题

1)三次风管双进风系统阻力大、能耗高,分支管道因弯头及长度造成阻力不均匀,不易调节三次风阀进行控制,很难确保分支管道入炉场气流的均衡稳定,导致炉场气流与物煤料混合絮乱,对分解炉锥部烟室的风阻和气料干扰大;双进风设计弯头角度大,易造成管道积料和磨损,日常检修、维护成本高。

2)分解炉未建立好三个区带(脱氮贫氧区、富氧区、分解区),造成系统能耗高,脱硝效率低。

3)系统翻板阀不灵活,内漏风严重。

2.改造内容

1)三次风管双进风改单进风,分解炉建立好三个区带。

2)采用新型高效窑尾燃烧器。

3)使用新型高效翻板阀。

HJ新型翻板阀

3.改造效果

(1)5000吨生产线改造案例:

(2)2500吨生产线改造案例:

4.结束语

1)预热器分解炉系统双进风三次风管改为单进风三次风管,系统阻力低,降低能耗较为明显。

2)窑尾分解炉烟气脱硝改造,建立合理的三个区带,不仅能明显降低氨水消耗量,实现NOx小于100mg/m3的超低排放,同时能充分发挥好分解炉功能,提高煤粉燃尽率和物料分解效率。

关键词: 技术创新